【摘 要】借助計算流體力學(cfd)方法對旋進旋渦流量計進行了研究,獲得了流量計內部流場信息,驗證了在流量計工作范圍內旋渦進動頻率與流量之間良好的線性關系.重點對幾種旋進旋渦流量計結構改進優化方案進行了仿真分析,這些結構優化方案包括在旋進旋渦流量計起旋器入口加裝導流葉片、改變擴張段的擴張角和改變收縮比.結果發現,加裝導流葉片可以顯著減小流量計壓力損失,并可增加渦核的旋轉強度,使得檢測信號的強度得到增強,從而擴展了測量下限;收縮比和擴張角過大和過小對于流量計性能都不利,存在一個最佳值.

旋進旋渦流量計是根據旋渦進動現象設計的一種流體振蕩式流量計,具有流量范圍寬、無可動部件、不易腐蝕、可靠性高、安裝使用方便、直管段要求短等優點,適用于石油、蒸汽、天然氣、水等多種介質的流量測量[1].20世紀70年代,dijstelbergen[2]對旋進旋渦流量計性能進行了比較全面的實驗研究,驗證了該流量計線性輸出特性,并且發現該流量計不易受介質黏度和密度影響,指出了旋進旋渦流量計在高壓氣體測量方面商業化應用前景.furio和gianfranco[3]對旋進旋渦流量計做了實際工況下的儀表特征測試,探索該流量計在計量領域應用的可行性.旋進旋渦流量計工作時振蕩頻率信號容易被外界振動與流體脈動噪聲所干擾[4],對此宋開臣和傅新[5,6]提出安裝對稱兩個壓力信號探頭,相位差180°,用信號差分處理提高旋進旋渦流量計抗干擾能力,取得了良好效果.

對于旋進旋渦流量計內部流動特性及流量計改進方面,科研人員也進行了一定探索.彭杰綱等人[7-9]對旋進旋渦流量計內部流場進行了數值模擬分析,研究了旋渦進動效應流場的演變情況,分析了流場干擾對旋進旋渦流量計流場進動效應的影響.張濤等人[10]采用數值方針的方法對旋進旋渦流量計的結構進行了優化,使得流量計的壓力損失有了一定減小.何馨雨等[11]對旋進旋渦內部流場進行了數值模擬分析,獲得了比較全面的流場信息,對這種流量計的內部流動特性有了更加深入的理解.

目前,旋進旋渦流量計應用中還存在壓損較大、下限流量(始動流量)偏大、系列設計缺乏理論依據等問題.本文借助流體力學數值仿真的方法對旋進旋渦流量計的結構參數做了系統研究,分析了旋進旋渦流量計壓力損失情況和輸出信號質量.文中采用導流葉片來降低壓損,提高流量計性能,還著重考慮針對起旋器葉片數量、擴張角度等參數進行的優化研究.希望通過此項研究工作能夠為旋進旋渦流量計的設計開發提供理論上的支持.

1 旋進旋渦流量計工作原理與結構優化研究方案

1.1 工作原理

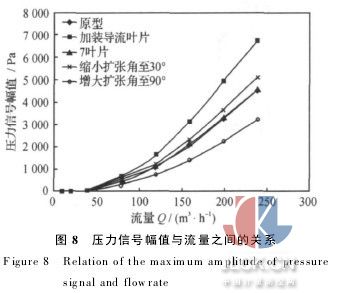

旋進旋渦流量計主要由起旋器、文丘里管、消旋器和檢測傳感器組成,其結構原理如圖1.

旋進旋渦流量計是基于旋渦進動現象工作的[12].流體流入旋進旋渦流量計后,首先通過一組由固定螺旋形葉片組成的起旋器后被強制旋轉,使流體形成旋渦流.旋渦中心為“渦核”是流體旋轉運動速度很高的區域,其外圍是環流.流體流經收縮段時旋渦加速,沿流動方向渦核直徑逐漸縮小,而強度逐漸加強.此時渦核與流量計的軸線相一致.當進入擴大段后,旋渦急劇減速,壓力上升,中心區域的壓力比周圍的壓力低,于是產生了局部回流.在回流作用下,渦核偏離中心軸像剛體一樣在擴張段壁面做螺旋進動,并且是圍繞中心軸進行的.進動頻率與流體的流速成正比.因此,測得旋進旋渦的頻率即能反映流速和體積流量的大小.

1.2 結構優化方案

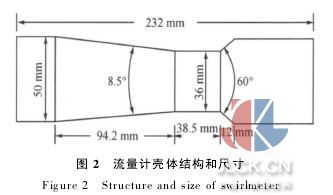

針對現有旋進旋渦流量計壓損大、小流量信號弱等問題,提出了結構改進和參數優化研究方案.改進對象為一個dn50氣體旋進旋渦流量計,其內部結構和寸見圖2.流量計長度為232 mm,入口管徑50 mm,收縮段長度94.2 mm,發展段管徑為36 mm、長度為35.8 mm,擴張段長為12 mm,擴張角度為60°.具體改進和參數優化研究如下:

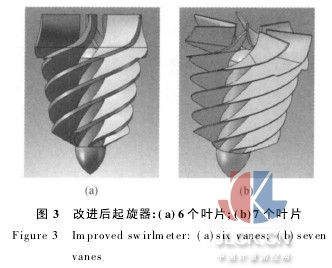

1)起旋器入口加裝導流葉片段.原有起旋器葉片在入口段沒有導流部分(圖1),葉片與來流之間夾角為60°,來流不是切向進入,會造成嚴重的流動分離.流動分離使得流動擾動和流動阻力增大.因此,改進方案中考慮把原來起旋器葉片延長并作彎曲(見圖3a),使得入口與來流夾角為0°,即流動切向進入,以期改善流動狀態.

2)起旋器葉片數量增加.起旋器原來的葉片數量是6片,考慮增加1片(圖3b),同時為了保證流動面積不減小,將葉片厚度由2.5 mm變為1.5 mm(當前加工能力能夠做到).螺旋角度保持不變,仍為30°.

3)關于流量計殼體參數方面,對擴張角和收縮比進行研究.如前所述,旋渦進入擴張段后急劇減速,產生了局部回流,渦核偏離中心軸打在壁面上,產生壓力脈動.因此,擴張角大小對渦核運動會產生很大影響.本文將對30°、60°(原型參數)和90°(階梯型)三種情況進行模擬計算.收縮比也是比較重要的一個參數,收縮比越大,旋渦旋轉速度增加越多,但是同時壓損將變大,而且可能造成擴張段渦核擾動對沖擊壁面的影響減低.本文考察了50∶36(目前參數)和50∶32兩種收縮比的情況.需要說明的是,對擴張角和收縮比參數研究時,針對的起旋器模型是加裝了導流葉片(6個葉片)的情況.

2 計算模型

2.1 流體力學控制方程和湍流模型

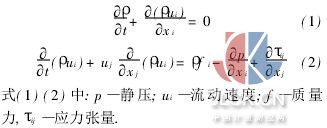

旋進旋渦流量計的流體動力特性可以用流體力學基本方程描述如下.

連續性方程與動量方程[13,14]:

流量計內部為湍流流動,需引入湍流模型.標準的k-ε湍流模型用于強旋流或帶有彎曲壁面的流動時,會出現一定失真,因此本文選用rngk-ε湍流模型.湍流模型和相關方程在文獻[11]中有詳細說明,感興趣的讀者可參考這篇文獻.

2.2 仿真模型的建立與計算過程

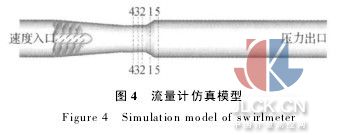

圖4為流量計仿真物理模型,計算區域總長度為447 mm,網格劃分采用的是非結構化混合網格,在局部流動復雜部分對網格進行加密.網格數大約為80萬.在旋進旋渦流量計的流通管道上設置五個壓力檢測截面1,2,3,4,5.截面1位于擴張段的中部,截面2位于擴張段上游5 mm處,截面3位于擴張段上游10 mm處,截面4擴張段上游15 mm處,截面5位于擴張段下游5 mm處.分別在每個截面距壁面6 mm處設置對稱兩點作為壓力脈動信號采集點.

本項工作采用了fluent流體力學計算軟件.計算流程和條件參數設置如下:

選用3 d解算器;求解模型solver設置為非耦合隱身算法,并設置為非定常流動.湍流模型是rngk-ε湍流模型.設置流體物理屬性:選擇空氣密度1.225 kg/m3.

邊界條件:入口設為速度入口;出口邊界條件設定為壓力出口;壓力值固定為1個大氣壓(101325 pa);管壁及起旋器表面設為無滑移邊界條件.流量從10 m3/h開始,然后取20 m3/h ,40 m3/h,再每間隔40 m3/h取一次(80 m3/h,120 m3/h,160 m3/h,200 m3/h和240 m3/h ),計算中對非定常迭代時間步長的選取需注意要比脈動周期小得多,小于1/10脈動周期.

3 數值模擬結果與分析

何馨雨等計算發現在旋進旋渦流量計的流通管道截面1,2,3,4,5中,擴張段截面1及其上游5 mm處(即截面2)處的旋渦脈動信號最強.并且如果采用相位差為180°的兩個軸對稱點進行差分處理可以使脈動信號增強一倍,所以本研究選取截面1作為信號檢測面.

首先考察了收縮比的影響.收縮比為50∶36時,在整個流量范圍內,有正常數據獲得;而當收縮比為50∶32時(保持擴張角度60°不變),發現在流量為40 m3/h以下和200 m3/h以上時,壁面處無法檢測到壓力周期信號.也就是說,延長收縮段使得收縮比變大時,流量檢測范圍變小,達不到改善流量計測量特性的目的,因此,以下討論不再包含收縮比的內容.

3.1 流場特性和旋渦進動頻率

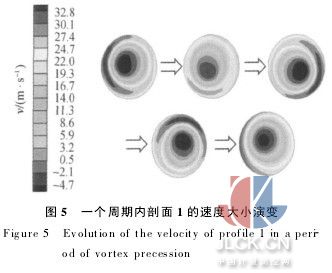

圖5是針對原型流量計內部流場的模擬結果(一個旋渦進動周期),流量為80 m3/h.可以看到,在靠近壁面處速度明顯高于其他部位,而管道中心處由于回流的影響呈負速度分布,并且壁面高速流呈逆時針做圓周狀運動,即管道流體在擴張段做螺旋進動.

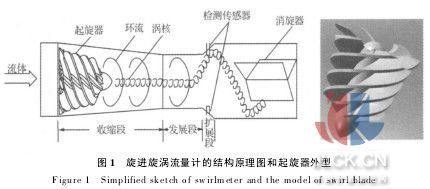

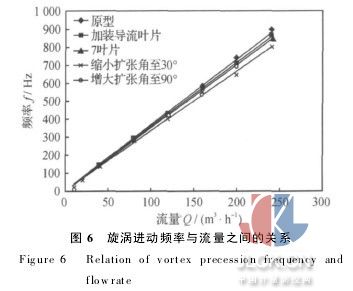

表1列出了各種結構參數情況下的旋渦進動頻率數據,這些數據繪制成旋渦進動頻率-流量關系圖(圖6).圖中可以看出,對于研究涉及到的所有參數組合,旋渦進動頻率與流量之間都保持良好的線性關系.

3.2 流量與壓損的關系

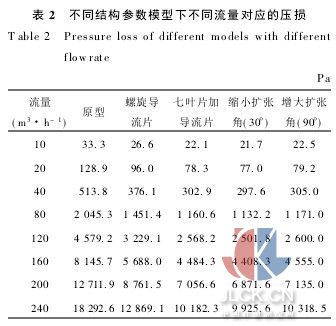

在研究流量計壓損變化時,我們在計算模型的入口處與出口處分別設置監測截面,入口壓力值減去出口壓力值即作為流量計壓力損失.不同流量,各種結構參數情況下的壓損列于表2.

圖7為壓力損失與流量的關系.圖中可以看出,原型流量計的起旋器前端加裝螺旋導流葉片后,壓損有了明顯的減小.流體進入流量計前為是充分發展管流,進入流量計后首先通過的是相當于一個阻流件的起旋器,流體受到起旋器前端葉片的阻擋,當未加導流葉片時,會發生嚴重的流動分離,從而帶來很大的能量損失;而前端增加螺旋導流葉片,流體以平行于流場的角度引導流體順利并呈螺旋狀流入起旋器起旋葉片,避免發生流動分離,壓力損失得以減小.當增加葉片數量至7片后,壓力損失比6個葉片時進一步減小,這是因為在增加葉片數量的同時減小了葉片厚度,流通面積面反而增大.從圖7還可以看出,將擴張段角度縮小至30°和增大至90°時,壓損曲線與60°(即原型)的情況相比基本沒有變化,說明了在流量計壓損方面,擴張角大小影響不大,起旋器的影響是主導因素.

3.3 檢測探頭處的壓力信號

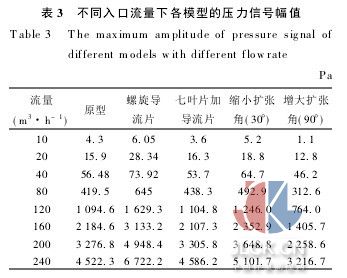

對相位相差180°的兩路壓力信號做差分后能在一定程度上抑制管道同模干擾信號并且能使信號強度增大一倍,故而對小流量測量時更敏感,能有效提高測量精度.不同流量下原型流量計與參數改進后模型的差分壓力信號幅值列于表3.

圖8為各模型壓力信號幅值與流量的關系圖,可看出在起旋器前端加裝螺旋導流葉片后,壓力信號有了明顯的增強,平均增幅達到49%.葉片數增加至7片后壓力信號幅值比6片時有較大減弱,不可取.擴張角縮小至30°后信號較60°時變弱,擴張角增大至90°時信號最弱,可見擴張角不是越大越好,也不是越小越好,就本文數據來說,60°是最好的一個選擇.